-

-

-

Tổng tiền thanh toán:

-

CÁC PHƯƠNG PHÁP XỬ LÝ BỀ MẶT VẬT LIỆU

Đăng bởi: Đinh Văn Chung |

02/07/2023

Thẻ mô tả: Làm thế nào để xử lý và tăng độ cứng cho bề mặt kim loại? Bài viết này Cơ khí HTH sẽ giới thiệu thông tin chi tiết đến bạn, hãy tìm hiểu nhé...

Các phương pháp xử lý bề mặt vật liệu

Bề mặt của chi tiết là bộ phận có yêu cầu cao nhất vì bề mặt chính là nơi làm việc chịu ứng suất tác dụng lớn nhất chịu mài mòn khi chịu ma sát với chi tiết khác Rất nhiều chi tiết chỉ yêu cầu bề mặt có độ cứng độ bền cao trong khi đó lõi vẫn giữ nguyên độ dẻo dai tốt.

Có 4 phương pháp làm tăng độ cứng của bề mặt so với lõi

-

Phương pháp cơ học

-

Phương pháp nhiệt luyện bề mặt

-

Phương pháp hóa nhiệt luyện

-

Phương pháp phun phủ

Phương pháp cơ học

Nguyên lý:

Lớp bề mặt do mạng tinh thể bị xô lệch sẽ bị biến cứng độ cứng và độ bền tăng lên Như vậy chi tiết có độ cứng bề mặt cao còn trong lõi vẫn giữ được độ dẻo dai tốt

Biến cứng bề mặt có các đặc điểm sau:

-Lớp bề mặt có độ cứng cao do đó chống mài mòn tốt hơn

-Tạo nên lớp ứng suất nén dư ở lớp bề mặt do vậy làm tăng giới hạn mỏi.

-Khi biến dạng như vậy làm mất đi khá nhiều khuyết tật ở bề mặt như vết khía rỗ do vậy làm giảm nguồn gốc sinh ra các vết nứt mỏi.

-Tăng tính chống mài mòn của bề mặt thép tôi Biến cứng bề mặt được áp dụng không những cho thép ủ mà cả cho thép tôi.

Phương pháp nhiệt luyện bề mặt

Định nghĩa:

Tôi bề mặt là phương pháp chỉ tôi bề mặt thép phần lõi vẫn giữ nguyên cơ tính tổng hợp cao

Nguyên lý:

Nung nóng thật nhanh bề mặt với chiều sâu nhất định lên đến nhiệt độ tôi khi làm nguội nhanh tiếp theo chỉ có bề mặt được tôi cứng còn lõi không được tôi vẫn đảm bảo mềm dẻo

Các phương pháp.

-Nung nóng bằng dòng điện cảm ứng có tần số cao

-Nung nóng bằng ngọn lửa của hỗn hợp khí C 2 H 2O 2

-Nung nóng bằng tiếp xúc giữa 2 phần giáp nhau khi có dòng điện chạy qua

-Nung nóng trong chất điện phân

phương pháp tôi bề mặt

Phương pháp tôi bề mặt bằng dòng điện có tần số cao:

Đặc tính nổi bật của dòng điện cảm ứng có tấn số cao là có mật độ lớn nhất ở bề mặt và giảm nhanh về phía lõi vật dẫn, nhờ đó có khả năng nung nóng nhanh bề mặt lên đến nhiệt độ tôi.

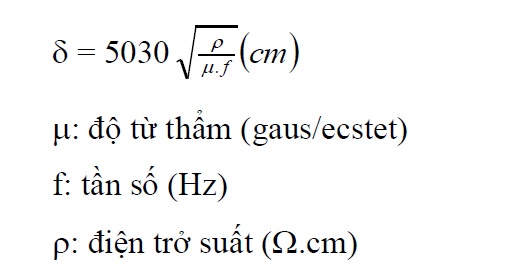

Chiều sâu của lớp có dòng điện chạy qua phụ thuộc vào tần số của dòng điện, điện trở suất và độ từ thẩm của vật nung.

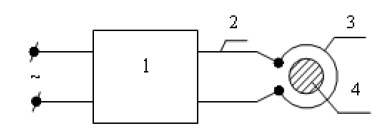

1. Thiết bị tạo dòng điệncó tần số cao

2. Đường dẫn

3. Vòng cảm ứng và nướclàm mát

4. Chi tiết

Như vậy, tần số càng cao, chiều sâu lớp nung nóng và lớp tôi càng mỏng. Thực tế, người ta dùng dòng điện có tần số trong khoảng 2.500 250.000 (Hz)

Phương pháp tôi bề mặt bằng dòng điện có tần số cao:

+Nhiệt độ tôi phải lấy cao hơn nhiệt độ tôi chọn theo cáchthông thường từ 100 200 0 C.

+Tốc độ chuyển biến pha khi nung rất nhanh, thời gian nungnóng rất ngắn.

+ Hạt vẫn không kịp lớn lên, nên sau khi tôi thu được M hình kim rất nhỏ (gọi là M không tổ chức. Tổ chức này có cơ tính rất tốt, có độ cứng cao hơn M thông thường mà lại ít giòn hơn.

-Ưu điểm của tôi cao tần

+ Năng suất cao do thời gian nung ngắn

+ Chất lượng tốt do nhiệt được tạo thành chính trong lớp kim loại bề mặt trong thời gian rất ngắn nên giảm rất nhiều những khuyết tật có thể xảy ra khi nung nóng.

+ Giảm nhẹ điều kiện lao động của công nhân do môi trường làm việc sạch, không có khí độc, dễ cơ khí hoá và tự động hoá.

Tôi bề mặt bằng nung nóng bởi ngọn lửa C 2 H 2 O 2

Dùng mỏ đốt hỗn hợp khí C 2 H 2 O 2 của thiết bị hàn hơi Ngọn lửa của mỏ đốt hỗn hợp khí trên rất nóng, có chỗ tới 3000 0 C do vậy có khả năng nung nóng nhanh bề mặt đến nhiệt độ cao, trong khi đó lõi chưa đạt được nhiệt độ tôi Sau khi làm nguội nhanh chỉ có lớp bề mặt được tôi cứng.

- Đặc điểm của phương pháp tôi bằng ngọn lửa C 2 H 2 + O 2

+ Thiết bị đơn giản, dễ thực hiện: Tính cơ động cao (dễ lắp đặt, di chuyển và cóthể đặt ở ngay trong xưởng cơ khí).

+ Có thể tôi những chi tiết rất lớn hoặc rất bé, hình dạng phức tạp.

+ Chất lượng khó bảo đảm tốt. Ngọn lửa C2 H 2 + O 2 có nhiệt độ quá cao do vậy bề mặt thép dễ bị quá nhiệt, hạt lớn (M hình kim lớn) do vậy có thể gây ra oxy hoá và dễ bị chảy bề mặt.

+ Năng suất thấp, chỉ thích hợp với sản xuất đơn chiếc.

Phương pháp hóa nhiệt luyện

Khái niệm

Là phương pháp nhiệt làm bão hoà (khuyếch tán)vào bề mặt của thép một hay nhiều nguyên tố để làm thay đổi thành phần hoá học, do đó làm thay đổi tổ chức và tính chất của lớp bề mặt theo mục đích nhất định.

Mục đích

-Tăng độ cứng và tính chống mài mòn, độ bền mỏi của chi tiết Mục đích này của hoá nhiệt luyện giống phương pháp tôi bề mặt nhưng đạt hiệu quả cao hơn.

-Nâng cao tính chống ăn mòn điện hoá và hoá học (chống oxi hoá ở nhiệt độ cao), chịu axit của lớp bề mặt chi tiết thép.

Cơ sở lý thuyết của quá trình hoá nhiệt luyện

Các quá trình xảy ra theo 3 giai đoạn nối tiếp nhau

Phân hóa Là quá trình tạo ra các nguyên tử hoạt tính của nguyên tố cần đưa vào chi tiết (nguyên tố cần thấm) có năng lượng và khả năng khuếch tán cao.

Hấp thụ Sau giai đoạn phân hóa, các nguyên tử hạt được hấp thụ vào bề mặt thép sau đó chúng khuếch tán vào kim loại cơ sở tạo nên dung dịch rắn hoặc các pha phức tạp Pha trung gian hoặc hợp chất hoá học.

Khuếch tán Là quá trình các nguyên tử chất thấm đi sâu vào bề mặt của chi tiết cần thấm, tương tác với các nguyên tử nền (chi tiết) và tạo thành lớp thấm.

Mong rằng bài viết CÁC PHƯƠNG PHÁP XỬ LÝ BỀ MẶT VẬT LIỆU của Cơ khí HTH có thể cung cấp được những thông tin hữu ích cho các bạn. Hãy xem thêm nhiều thông tin cực kỳ bổ ích khác cũng như các sản phẩm cơ khí, dịch vụ có liên quan đến ngành cơ khí, đừng ngại ngần mà hãy gọi ngay vào số điện thoại của Cơ khí HTH 0911988488 hoặc nhấn ngay vào website của chúng tôi: https://cokhihth.com.vn/.

21/08/2023

Cấu Tạo Chi Tiết Bộ Dẫn Hướng MYAP - MYP

18/08/2023

Có Hay Không Cam Kẹp Ngang Giá 5k?

15/08/2023

Bí Quyết Chọn Cam Kẹp Ngang Chính Hãng 100%

14/08/2023

Cấu Tạo Cam Kẹp Đứng Bạn Cần Biết?

14/08/2023

Chia Sẻ Nguyên Lý Hoạt Động Của Cam Kẹp Đứng

11/08/2023

+4 Cách Chọn Mua Linh Kiện Khuôn Dập Giá Rẻ

10/08/2023

Cam Kẹp Đứng Và Những Ứng Dụng Cần Biết?

03/08/2023

+3 Ưu Điểm Nổi Bật Khi Sử Dụng Cam Kẹp Ngang

03/08/2023

Lợi Ích Khi Sử Dụng Cam Kẹp Chốt

09/01/2023

Nguyên lý cắt dây EDM

13/12/2022

Làm thế nào để đánh bóng khuôn ép nhựa?

26/11/2022

![[Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN [Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN](http://bizweb.dktcdn.net/thumb/small/100/456/510/articles/bo-dan-huong-myap.jpg?v=1692429380637)