-

-

-

Tổng tiền thanh toán:

-

Cách tính toán độ cứng và tính chịu bền kéo cho chày đột dập

Đăng bởi: Đinh Văn Chung |

07/08/2022

Các đặc tính cần thiết cho dụng cụ đột lỗ (chày đột) là khả năng chống mài mòn, khả năng chịu nén và độ dẻo dai vật liệu.

Điều kiện để đục lỗ

Vật liệu làm việc: S55C Độ dày tấm: 1,0mm Đường kính đục lỗ 8,0mm khe hở: 10%

Vật liệu khuôn SKD11 Bôi trơn: Không bôi trơn Đường kính rộng 8,0mm Khe hở: 10%

Vật liệu khuôn SKD11 Bôi trơn: Không bôi trơn Chiều rộng 1,5mm

Kết quả kiểm tra- Tình trạng mòn bên trong

Sự thay đổi trong vùng mòn của chày dập đi kèm với sự gia tăng số lượng cú đấm được thể hiện trong 1]. 1)Độ mòn bên đột (1) Lượng mòn bên đột được thể hiện trong

1).(2) Cú đấm được xử lý bằng TD có độ cứng bề mặt cao (3000HV trở lên) , do đó lượng mòn bên rất nhỏ.

[Hình 1] Những thay đổi trong khu vực mòn bên

Chiều cao của cổ lắp chày

khi tác động. Vì cơ bản vật liệu là HAP40 (65HRC), nên có rất ít cạnh và mặt phẳng cuối vẫn cao vì cơ bản vật liệu là HAP40 (65HRC).

[Hình 2] Thay đổi chiều cao đường gờ với số lần đục lỗ

2. Thử nghiệm uốn và uốn

Điều kiện thử nghiệm

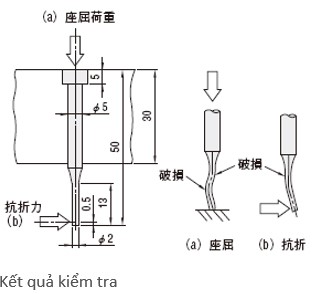

Như được thể hiện trong [Hình 3], tải trọng vênh và tải trọng uốn bên (với phần lõm hình lưỡi dao này tại điểm cách mũi đột 0,5 mm).

[Hình 3] Thử nghiệm uốn và uốn

Như được thể hiện trong [Bảng 2], cả cường độ đứt gãy vênh và đứt ngang đều tăng theo thứ tự SKD11, SKH51 và HAP40. Đặc biệt, đứt ngang tăng theo thứ tự SKD11, SKH51 và HAP40. Đặc biệt , nó chứa các nguyên tố hợp kim cao như W và VCo làm giảm độ giãn dài.

Khi SKD11 được sử dụng làm tiêu chuẩn cho độ bền, độ bền đứt ngang và khả năng chống mài mòn,

SKH51 có độ bền vênh và đứt ngang cao hơn khoảng 1,2 lần, đồng thời tăng gấp đôi khả năng chống mài mòn

SKD-TD có độ vênh 1 lần, độ bền đứt ngang 0,9 lần và khả năng chống mài mòn gấp 7 lần

HAP40 có độ vênh cao hơn 1,5 lần, độ bền đứt ngang cao hơn 1,4 lần và khả năng chống mài mòn cao hơn 8 lần.

HAP-TD có độ bền vênh cao hơn 1,2 lần, độ bền đứt ngang cao hơn 1,1 lần và khả năng chống mài mòn cao hơn 16 lần

[Hình 4] cho thấy tuổi thọ đột trong đột của S55C

21/08/2023

Cấu Tạo Chi Tiết Bộ Dẫn Hướng MYAP - MYP

18/08/2023

Có Hay Không Cam Kẹp Ngang Giá 5k?

15/08/2023

Bí Quyết Chọn Cam Kẹp Ngang Chính Hãng 100%

14/08/2023

Cấu Tạo Cam Kẹp Đứng Bạn Cần Biết?

14/08/2023

Chia Sẻ Nguyên Lý Hoạt Động Của Cam Kẹp Đứng

11/08/2023

+4 Cách Chọn Mua Linh Kiện Khuôn Dập Giá Rẻ

10/08/2023

Cam Kẹp Đứng Và Những Ứng Dụng Cần Biết?

03/08/2023

+3 Ưu Điểm Nổi Bật Khi Sử Dụng Cam Kẹp Ngang

03/08/2023

Lợi Ích Khi Sử Dụng Cam Kẹp Chốt

09/01/2023

Nguyên lý cắt dây EDM

13/12/2022

Làm thế nào để đánh bóng khuôn ép nhựa?

26/11/2022

![[Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN [Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN](http://bizweb.dktcdn.net/thumb/small/100/456/510/articles/bo-dan-huong-myap.jpg?v=1692429380637)