-

-

-

Tổng tiền thanh toán:

-

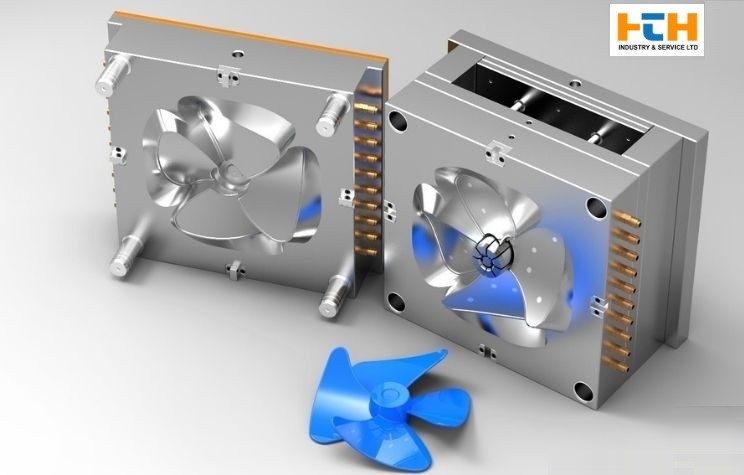

Ưu nhược điểm của khuôn ép phun

Đăng bởi: Đinh Văn Chung |

04/07/2022

Khuôn ép phun: ép phun là một trong những phương pháp chính để ép nhựa. Nó được sử dụng rộng rãi để đúc các sản phẩm khác nhau vì nó có khả năng tạo ra những sản phẩm chất lượng cao, giảm giá thành và thời gian phun ngắn.Ép phun bởi đẩy vật liệu vào trong khuôn.

Quá trình ép phun:

●Nhựa được nung nóng và trộn đều nhờ vít tải trong xi lanh có gia nhiệt, Và nó được Dẻo hóa vì nhiệt để trở thành nhựa nóng chảy.

Nhựa trước khi làm nóng được gọi là "resin"

nhựa đã nóng chảy được gọi là "molten plastics.

●Đẩy nhựa nóng chảy "molten plastics" Từ xi lanh vào trong khuôn với áp lực cao.

●làm lạnh đóng rắn nhựa nóng chảy ở trong khuôn.

●Đẩy sản phẩm đúc ra khỏi khuôn bằng pin đẩy.

Ưu điểm khuôn ép phun

●Có thể đúc hầu hết các nhựa nhiệt dẻo "thermoplastics" và một số Nhựa nhiệt rắn "thermosetting plastics".

●Có thể đúc hầu hết các chi tiết mọi hình dáng giá thành thấp và thời gian ngắn.

●Các Chu Trình Đúc Có thê tự động hóa.

●Cấu trúc của khuôn có thể được thay đổi tùy theo hình dáng và vật liệu của chi tiết.

Nhược điểm khuôn ép phun

●Nếu lượng vật liệu đúc không được cấp chính xác thì có thể gây ra khuyết tất đúc.

Đóng khuôn, Kẹp khuôn

Khi đóng khuôn trước tiên ta đóng với áp lực nhỏ, và sau đó chỉ dùng với áp lực lớn hơn trước khi hoàn thành để đóng khuôn chắc chắn.

More details

●Nếu khuôn được đóng quá nhanh, nó có thể bị biến dạng; vì vậy quá trình kẹp khuôn có 2 bước.

kẹp khuôn 2 bước cũng hạn chế các nguyên nhân, đôi khi có thể làm hỏng khuôn nếu kẹp khuôn ở áp lực cao.

Đặt họng phun, Phun

●Khi khuôn được kẹp xong, trục vít sẽ di chuyển sao cho đậu rót "sprue bush" của khuôn tiếp xúc với họng phun.

●Sau đó nhựa nóng chảy sẽ được phun vào khuôn (vật liệu đúc trong trục vít đã sẵn sàng được hóa lỏng, trở thành nhựa nóng chảy).

More details

Áp suất dùng để phun nhựa nóng chảy vào khuôn được gọi là áp suất ban đầu.

Duy trì áp lực, Làm nguội, Làm nóng chảy nhựa

Ngay cả sau khi nhựa nóng chảy được phun vào khuôn, việc giữ áp lực vẫn được duy trì đến khi nhựa nóng chảy nguội trong khuôn.

Trong khi nhựa nóng chảy đang được làm nguội Đông đặc "solidified" trong khuôn, vật liệu nóng chảy cho lần đúc tiếp theo sẽ được làm chảy dẻo plasticated.

Việc làm chảy dẻo này được thực hiện nhờ nhiệt sinh ra trong khi trộn nhựa nhờ vít tải và bộ phận gia nhiệt được gắn xung quanh xy lanh.

More details

Áp lưc duy trì còn được gọi là áp lực thứ 2. Nó được sử dụng để bổ xung thêm nhựa nóng chảy bằng cách tiếp tục ép nhựa nóng chảy vào lòng khuôn khhi đã điền đầy trong khuôn Tỉ lệ co ngót "shrinkage" là được sinh ra trong quá trình cứng nguội, Nhờ vậy có thể giảm vết lõm "sink mark" Của sản phẩm đúc.

Lùi họng phun, Mở khuôn, Tháo chi tiết

Khi Hóa dẻo "plastication" của Vật liệu khuôn "molding material" cho chi tiết tiếp theo và làm nguội chi tiết vừa đúc, xi lanh được tách khỏi khuôn và khuôn được mở ra.

Khi khuôn được mở ra hoàn toàn, Chi tiết sẽ được đẩy ra nhờ chốt đẩy.

Sau đó, kết thúc toàn bộ chu trình ép phun.

Chi tiết hơn

Sự lùi họng phun ra khỏi khỏi khuôn có thể không cần thiết trong chu trình đúc.

21/08/2023

Cấu Tạo Chi Tiết Bộ Dẫn Hướng MYAP - MYP

18/08/2023

Có Hay Không Cam Kẹp Ngang Giá 5k?

15/08/2023

Bí Quyết Chọn Cam Kẹp Ngang Chính Hãng 100%

14/08/2023

Cấu Tạo Cam Kẹp Đứng Bạn Cần Biết?

14/08/2023

Chia Sẻ Nguyên Lý Hoạt Động Của Cam Kẹp Đứng

11/08/2023

+4 Cách Chọn Mua Linh Kiện Khuôn Dập Giá Rẻ

10/08/2023

Cam Kẹp Đứng Và Những Ứng Dụng Cần Biết?

03/08/2023

+3 Ưu Điểm Nổi Bật Khi Sử Dụng Cam Kẹp Ngang

03/08/2023

Lợi Ích Khi Sử Dụng Cam Kẹp Chốt

09/01/2023

Nguyên lý cắt dây EDM

13/12/2022

Làm thế nào để đánh bóng khuôn ép nhựa?

26/11/2022

![[Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN [Review] Địa Chỉ Cung Cấp Linh Kiện Khuôn Dập UY TÍN](http://bizweb.dktcdn.net/thumb/small/100/456/510/articles/bo-dan-huong-myap.jpg?v=1692429380637)